创建时间:2023-04-14 18:00:10

在我们的日常生活中,我们所接触到的每一种电子设备当中几乎都会出现印刷电路板,如果在某样设备中有电子零件,那么它们也都是镶在大小各异的PCB上。

要使电子电路获得最佳性能,元器件的布局及导线的布设至关重要,而布线作为PCB设计过程的重中之重,这将直接影响PCB板的性能好坏。虽然现在很多高级的EDA工具提供了自动布线功能,而且也相当智能化,但是自动布线并不能保证百分百的布通率。

需要注意的是,布线前,布局这步极为关键,它往往决定了后期布线的难易。哪些元器件该摆正面,哪些元件该摆背面,都要有所考量。但是这些都是一个仁者见仁,智者见智的问题。

从不同角度考虑摆放位置都可以不一样。其实自己画了原理图,明白所有元件功能,自然对元件摆放有清楚的认识。如果让一个不是画原理图的人来摆放元件,其结果往往会让你大吃一惊。

对于初入门来说,注意模拟元件,数字元件的隔离,以及机械位置的摆放,同时注意电源的拓扑就可以了。

接下来就是布线。这与布局往往是互动的。有经验的人往往在开始就能看出哪些地方能布线成功。如果有些地方难以布线,还需要改动布局。对于fpga设计来说往往还要改动原理图来使布线更加顺畅。

布线和布局问题涉及的因素很多,对于高速数字部分,因为牵扯到信号完整性问题而变得复杂,但往往这些问题又是难以定量或即使定量也难以计算的。所以,在信号频率不是很高的情况下,应以布通为第一原则。

除此之外,在实际与客户对接的过程中,我们还总结出了一些PCB设计布线注意要点。作为一家高可靠多层板制造商,华秋电子专注于 PCB 研发、制造,为客户提供高可靠、短交期的打板体验。

“为电子产业降本增效”是我们的使命,我们深知:在主生产链条中,产品的设计开发及设计工程成本虽然占比不高,但对总成本却会产生很大的影响。

鉴于产品设计阶段对最终产品质量和成本重要作用,下文就结合10个线路的实际案例,针对设计中的一些问题,分享专家的解决方法,以助力全流程降本增效。

1、铜皮填充线避免与走线或阻抗线为同一D码

问题:

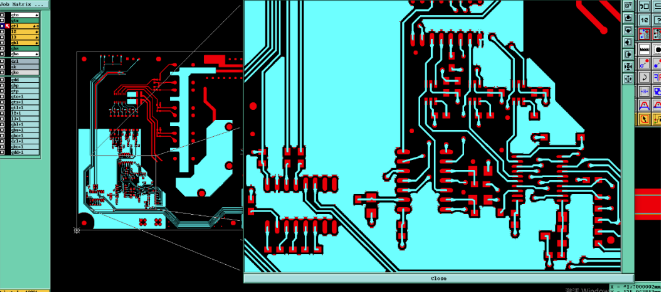

线路层用填充线的方式铺铜皮,后端生产优化时,为了杜绝软件分析时误报及减少数据量,要操作把填充线转成一个整体的铜皮(surface);但是如果前端设计时填充线线宽大小跟其他正常线路线宽大小一样,就无法双击选择,就需要手动一条一条的选择线路,效率低下。

专家建议:

不建议用填充线方式设计铺铜;如果一定要用填充线设计,线宽不要与正常线路设计线宽大小一样;尤其是如下图十字架线宽;否则很容易在后端操作转铜皮时转成一个整体,在优化间距时被掏断,导致开路。

优化方式:

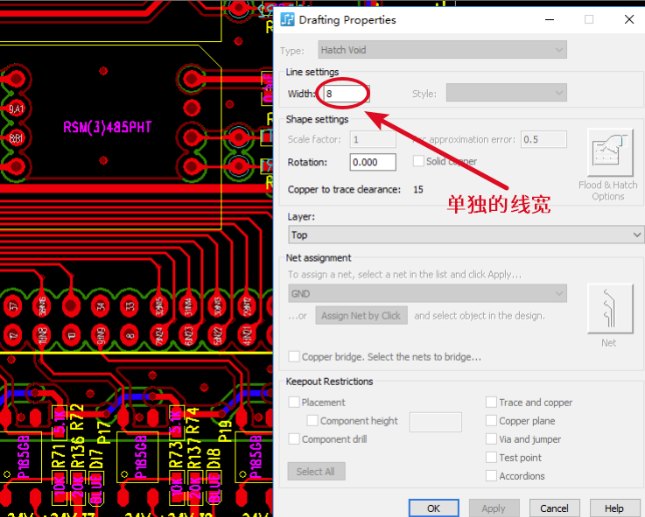

①非特殊情况,采用完整铜皮方式铺铜。

②填充的线宽不能与信号线大小一致,需单独大小(如8.11mil)。

2、密疏布线不推荐or预先加大疏位置线

问题:

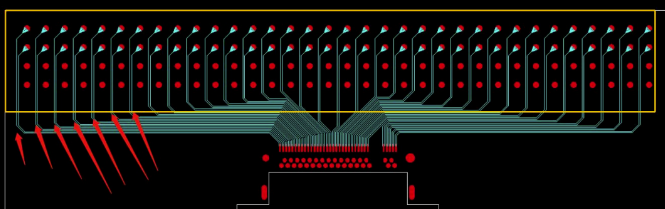

布线疏密程度差别大,在实际线路蚀刻时,密集线路那里药水交换速率慢,需要更长时间才能保证线路蚀刻出来;但是其他位置线路同样时间蚀刻,因药水交换速度相对快,就会导致线幼。

专家建议:

有足够空间满足3倍线宽条件且避免干扰的情况,在稀疏去添加铺铜或平衡铜;稀疏区线宽大加2mil以上(主要平衡过渡避免信号突变)。

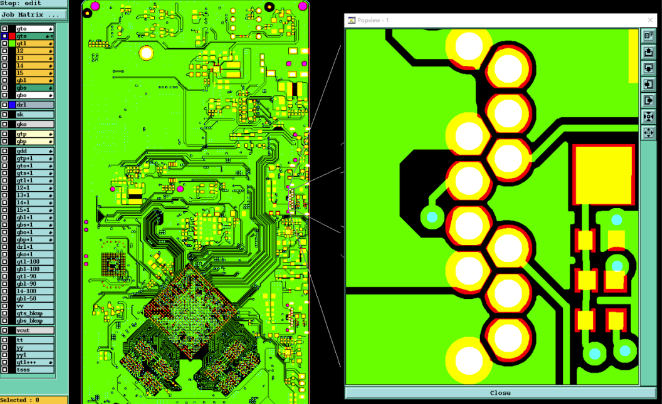

3、PADS文件痛点

问题:

用PADS软件布线及层管理,相比AD要复杂些,在PCB文件转gerber过程中,非标准的放置元素及2D线违规使用,将导致的一系列不容易发现的问题。

专家建议:

规范设计文件,特殊设计的文件需说明(如logo放置在layer 119 需要添加到silkscreen top);输出gerber文件,用“华秋DFM”软件进行文件正确性查看。

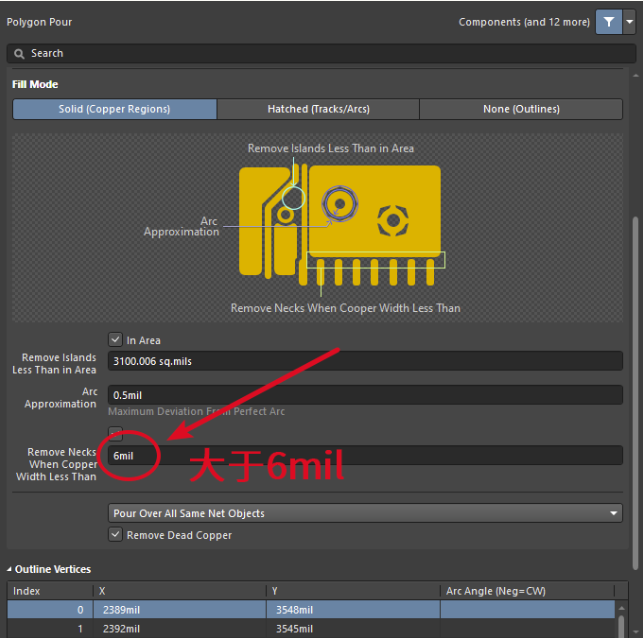

4、铺铜瘦铜丝布线尽量规避

问题:

铺铜瘦铜丝时,要注意有没有这种小细丝;因为整个surface布是一体的,后端软件无法识别准确定位,肉眼看可能会遗漏没发现;生产因为物理摩板的过程,铜条比较细,附着力比较小,可能脱落粘附到旁边的线路,导致短路。

专家建议:

铺铜时正常产品残铜最新宽度应该要大于6mil,高密度的产品残铜宽度不应小于最新信号线的宽度。

5、关注焊盘设计有效区域

问题:

从设计角度,三角形焊盘相对反常规,后端软件识别时,会误认为是个矩形,不会认为焊盘小,因此不会报错;实际焊接的有效面积只有中间圆那么大,比实际相差一倍多,三角形的尖角实际会蚀刻掉,导致三角形焊盘更小。

专家建议:

跟上面这个梯形斜角综合来看,从焊盘焊接有效性的角度,边角实际是有效焊接区域;建议设计时,考虑到上下间距比较大,可以考虑把上方的斜角删掉,补充到下方的三角位置,扩大下方焊盘的有效面积;做到上下都是矩形焊盘。

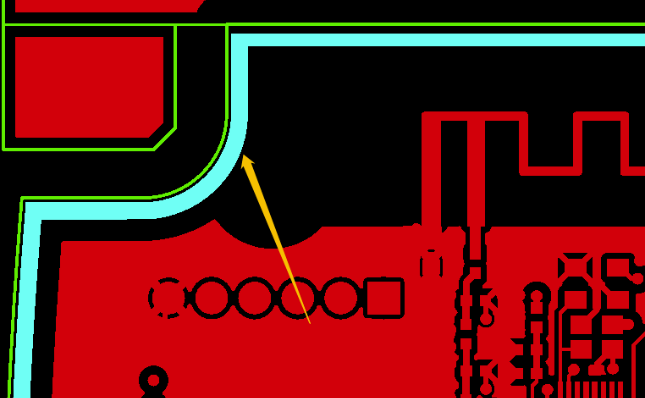

6、板边铺铜线路网络避开铣刀位置

问题:

客户提供原文件,如上图有红色板边铺铜,但实际生产板子最终是要通过成形工序把它切下来,红色线路在铣刀路径上,就会被切削掉;从整个板子设计来看,铜皮左右有很多导通孔仅仅依靠上图箭头位置实现导通,但又因为箭头位置设计了个器件靠近边缘;为了保证间距防止此处短路,因此无空间增加线路导通,设计完全失败需要重新layout。

专家建议:

从前端设计的角度考虑,板子生产成型过程中考虑后端有一个铣刀的过程,要保证一个适当的间距,这个间距大概要8Mil左右;在各个铜箔区布上过孔,保证电气的导通性(下图蓝色箭头)。

优化方式:

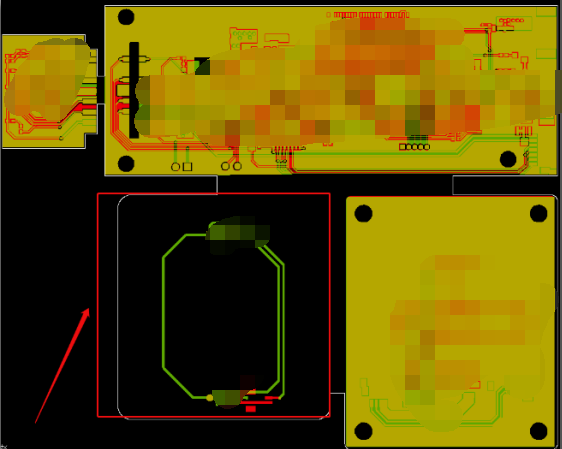

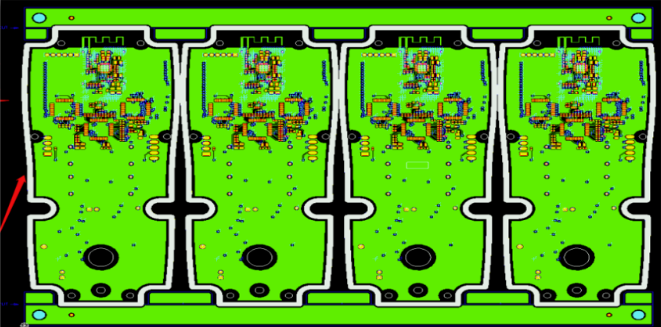

7、残铜率相差太大的板子不要组合在一起制作

问题:

如上图,客户提供一套板,希望拼板交货;但从板子设计上看有些单板有铺铜皮,箭头所指单板却完全没有;如同时加工制作,电镀过程中,因残铜率相差很大,相同电流密度下,左下角的线路获得的电流会非常大,而导致铜镀的非常厚,可能导致后期蚀刻无法实现;如果是内层线路,内层空白太多,压合时,中间PP胶可能因为局部填胶不足,导致分层。

专家建议:

从这个线路板来看,可从两个维度做优化,第一,在规避所有线路后,设计时在空旷位置正常铺铜皮,这样就能解决电镀均匀性的问题;第二,残铜率相差太大的单板,建议不要放在一起投板,区分下单制作即可。

8、这种器件管脚太近,设计时尽量避免

问题:

器件管脚孔中心间距太小,对应管脚位置可靠性不好。

专家建议:

需要加绿油桥,一般绿油桥3.5mil左右;对应孔位公差一般+/-2mil左右,蚀刻侧蚀量1mil左右。为了防止器件破孔,因此至少需要工作稿削后焊环3mil左右;以此可以推算出,选用器件孔壁间距10mil最好。

9、要想BGA等大美观优先考虑设计阻焊限定pad

问题:

BGA想要美观,成品大小一致,不会因为阻焊偏位等问题导致不呈圆形,可以按阻焊限定PAD设计。

专家建议:

优先考虑阻焊限定pad(左图)。

10、设计板边裸铜带,不能每层都设计容易让生产加工端与铣板程序弄混淆

问题:

客户实际需求是希望外层边缘有铜条带,外观看起来就像有条金边,比较好看;但实际设计时,每层都有类似左图类似外形铣板程序设计,且也没有散热过孔设计在铜条带上,容易误导后端以为是外形铣板程序设计。

专家建议:

如果想设计“金边”,建议只在外层线路层设计,做类似右上角的铜条,对应的开窗也是这样(注意阻焊层对应开窗与铣刀路径开窗中间不要留绿油丝);建议在铜带上做散热过孔设计,这样结合钻孔也绝对不会搞错。

优化方式:

以上就是10个PCB线路设计优化案例,作为一家致力于以信息化技术改善传统电子产业链服务模式的产业数字化服务平台,华秋电子在接单过程中对上述10个实际案例进行了优化。高可靠性产品+可视化交付体验+值得信赖的服务,是我们对全球客户的承诺。真正以行动践行“为电子产业降本增效”的初心与使命!

下载华秋DFM软件,对于上述问题案例,不仅可以高效轻松一键检测PCB设计问题和生产隐患,还能优惠下单,欢迎下载体验!

华秋DFM软件下载地址(复制到电脑浏览器打开):https://dfm.elecfans.com/uploads/software/promoter/HQDFM%20V3.7.0_bzzx_wz.zip

专属福利

现在下载还可享多层板首单立减50元

每月1次4层板免费打样

并领取 多张无门槛“元器件+打板+贴片”优惠券